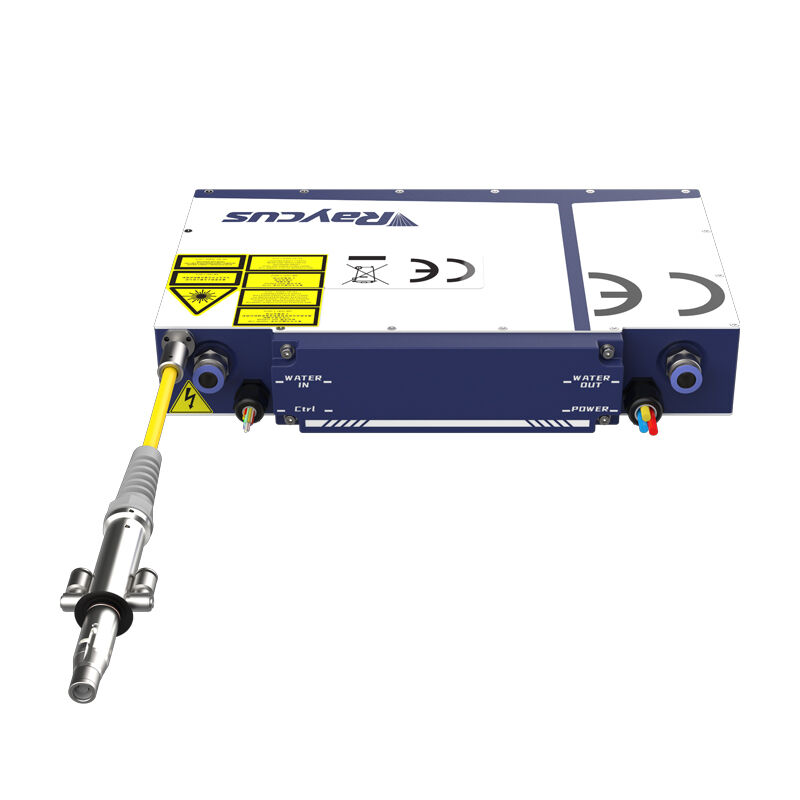

Um die fortschrittlichen Fähigkeiten der 1000W Faserlaserquelle vollständig zu würdigen, ist es entscheidend, deren Grundlage in der umfangreichen Produktionsgeschichte und Anwendungsexpertise der Shanghai Raysoar Electromechanical Equipment Co., Ltd. zu verstehen. Seit über zwei Jahrzehnten steht Raysoar an der Spitze der industriellen Laserrevolution und hat maßgeblich an der technologischen Entwicklung von den Grundlagen bis hin zu den anspruchsvollen Hochleistungssystemen mitgewirkt, die heute die präzise Fertigung definieren. Diese Entwicklung hat in der Schaffung von Quellen wie dem 1000W-Faserlaser gipfelteinem Referenzwerkzeug, das die Synthese aus jahrelanger Forschung, praktischer Erprobung und direktem Feedback aus der Produktion darstellt.

Der Kern dieses Fortschritts liegt in der überlegenen Physik der Faserlasertechnologie selbst. Im Gegensatz zu herkömmlichen CO2-Lasern wird der Laserstrahl innerhalb einer flexiblen, hauchdünnen optischen Faser erzeugt und übertragen. Dieses Design erzeugt einen hochfokussierten, außergewöhnlich hellen und perfekt runden Strahl mit herausragender Strahlqualität (hoher BPP). Diese technische Überlegenheit übersetzt sich direkt für den Anwender in beispiellose Präzision und Kontrolle. In der Praxis bedeutet dies die Fähigkeit, einen kleineren und intensiveren Fokuspunkt zu erzeugen, wodurch feinere Schnittfugen, detailliertere Schweißnähte und sauberere Gravurmarkierungen möglich werden. Dieses Merkmal ist nicht bloß eine Verbesserung; es ist ein entscheidender Enabler für Branchen, in denen Toleranzen im Mikrometerbereich liegen.

Deshalb ist die 1000-W-Faserlaserquelle in Branchen wie der Automobil-, Luft- und Raumfahrtindustrie sowie der Elektronikfertigung unverzichtbar geworden. In der Automobilindustrie sorgt sie für das fehlerfreie Schneiden von hochfestem Stahl für Sicherheitskomponenten und das präzise Schweißen von Batteriezellenanschlüssen für Elektrofahrzeuge (EV). In der Luft- und Raumfahrt garantiert sie die strukturelle Integrität von Tiefeneinschweißungen an Turbinenbauteilen und das gratfreie Schneiden empfindlicher Titanlegierungen. Für die Elektronik ermöglicht sie das exakte Beschneiden von Schaltkreisen und das Mikroschweißen empfindlicher Baugruppen ohne thermische Schäden. Bei all diesen Anwendungen ist die Anforderung nach extremer, wiederholbarer Präzision unabdingbar, und die 1000-W-Faserlaserquelle liefert diese zuverlässig.

Die Wahl von 1000 W als Leistungsstufe ist besonders strategisch. Sie stellt ein optimales Gleichgewicht zwischen hoher Bearbeitungsgeschwindigkeit und außergewöhnlicher Bearbeitungsqualität dar. Dieses Leistungsspektrum ist „entscheidend für äußerst effiziente Anwendungen“, da es ausreichend Energie bietet, um Metalle mittlerer Dicke schnell zu bearbeiten, und gleichzeitig die feine Kontrolle beibehält, die für eine hervorragende Kantenqualität erforderlich ist. Es ermöglicht schnellere Bearbeitungszeiten, verbessert die Durchsatzleistung erheblich und erlaubt eine nahtlose Integration in automatisierte Produktionslinien. Diese Steigerung von Geschwindigkeit und Automatisierung senkt direkt die Betriebskosten – ein wesentlicher Wettbewerbsvorteil. Die Fasertechnologie ist von Natur aus energieeffizienter als ältere Systeme und liefert in Kombination mit höherer Geschwindigkeit sowie geringeren Ausschussraten deutlich niedrigere Gesamtbetriebskosten.

Doch Raysors Engagement geht weit über die Bereitstellung einer leistungsstarken Hardware hinaus. Wir bieten umfassende, zusätzliche Kundenunterstützung, um eine erfolgreiche Integration sicherzustellen. Unsere Ingenieure arbeiten eng mit den Kunden zusammen, um die Parameter der Laserquelle an deren spezifische Anwendung anzupassen und so von Anfang an eine optimale Leistung zu gewährleisten. Darüber hinaus investieren wir Zeit in gründliche Schulungen vor Ort und etablieren proaktive Wartungsprotokolle während unserer Besuche. Diese Unterstützung zielt nicht nur darauf ab, eine Maschine zu installieren, sondern auch die Leistungsfähigkeit und Zuverlässigkeit des gesamten Automatisierungssystems des Kunden zu erhöhen, sein Team zu stärken und die langfristige Rendite seiner Investition zu maximieren. Im Kern ist die 1000W-Faserlaserquelle mehr als ein Produkt; sie ist eine Produktivitätslösung, die auf zwanzig Jahren engagierter Branchenzusammenarbeit basiert.