Nome do Cliente: NTS Localização: Jiangsu, China Indústria: Construção naval A construção naval exige requisitos extremamente elevados em relação à qualidade de corte e técnicas de processamento. A fabricação do casco de um navio, componentes de acabamento e variados...

Partilhar

Nome do Cliente: NTS

Localização: Jiangsu, China

Indústria: Construção naval

A construção naval exige requisitos extremamente elevados quanto à qualidade de corte e às técnicas de processamento. A fabricação do casco de um navio,

componentes de acabamento e várias peças dependem todas de cortes precisos, eficientes e economicamente viáveis.

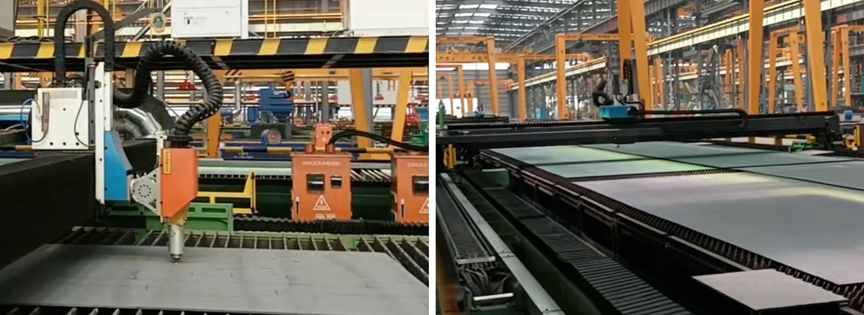

Equipamento de Fabricação: Máquina de Corte a Laser 30kw 7 unidades

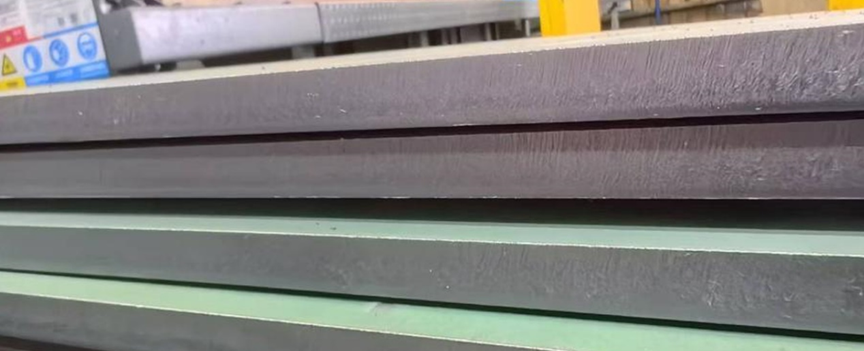

Trabalho de Corte: chapas de aço de baixo carbono e ligas de alumínio de 8-25 mm

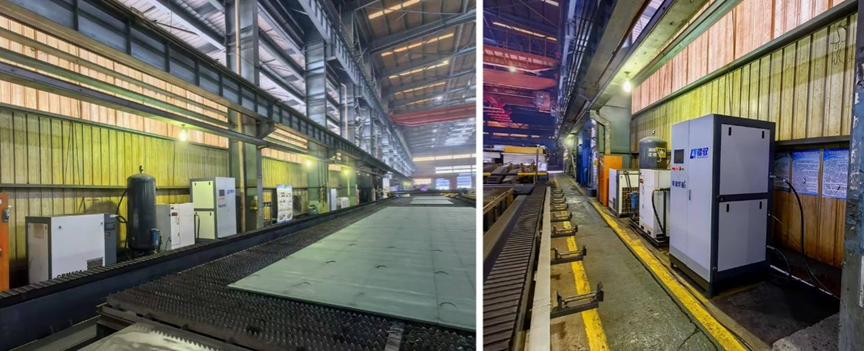

Solução de Suprimento de Gás: FCP30 (produção de nitrogênio no local de 150m³/h) 7 unidades

Antes do Investimento:

Antes de investir na máquina de corte a laser e no gerador de gás misto FCP, esta grande fábrica de construção naval utilizava máquinas de corte por plasma

como principal equipamento de fabricação. No entanto, a configuração e a produtividade não conseguiam atender à demanda crescente de pedidos.

considerando a eficiência de corte e os custos de manutenção da máquina, o cliente substituiu o corte por plasma

máquinas com 8 unidades de máquinas de corte a laser de 30 kW e 7 unidades de FCP30 que produzem 150 m 3/h N 2-O 2gás misto para suprimento

o gás de corte para o trabalho de corte a laser.

Após o Investimento:

1. Com os geradores de gás misto FCP30N 2-O 2o fornecimento estável e suficiente de gás de corte é garantido para atender aos requisitos do cronograma de produção de pedidos em grande escala;

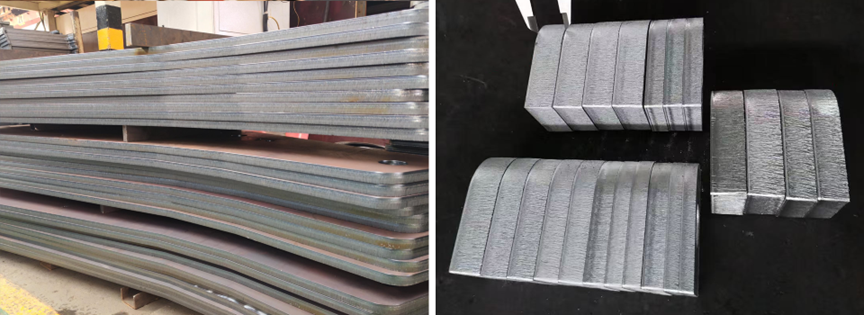

2. O nitrogênio com pureza de 94% proporciona um corte mais eficiente para aço carbono de 8-25 mm, com maior velocidade e melhor superfície de corte. Para chapas de aço baixo-carbono e ligas de alumínio de espessura média,

o corte com gás misto melhora significativamente a qualidade do corte, reduzindo a altura da rebarba

menos

menos de 3% da espessura do material em comparação com o corte a ar, reduzindo os custos de pós-processamento e melhorando a qualidade da soldagem;

3. Baixos custos de manutenção ajudam a reduzir o período de retorno sobre o investimento em novos equipamentos.

Introdução aos Produtos da Série FCP:

O corte com gás misto utiliza uma proporção específica de mistura de nitrogênio-oxigênio como gás auxiliar de corte a laser, aproveitando as vantagens de

cada gás componente (nitrogênio para corte em alta velocidade e oxigênio para corte sem rebarbas) ao combiná-los em um único jato de corte.

Este método permite corte rápido com mínimas rebarbas, melhorando significativamente a qualidade de corte para aços de baixo carbono de espessura média a grossa

e ligas de alumínio, alcançando velocidades de corte superiores às do nitrogênio puro.

os problemas de rebarbação enfrentados ao utilizar nitrogênio puro ou corte a ar são minimizados ou eliminados.

Vantagens do Corte com Gás Misto:

● Melhora a qualidade de corte do aço comum, reduzindo as rebarbas para <3% da espessura do material.

● Acabamento superficial superior em comparação ao corte a ar.

● Aumenta significativamente a velocidade de corte em comparação ao corte a oxigênio em chapas de aço carbono médias a grossas de alta potência.

● Oferece vantagem de custo em comparação ao corte com nitrogênio líquido.

Corte Fino VS Corte a Ar

Aplicação

● Trabalho pesado de corte para aço carbono (substituindo o corte a ar ou corte com nitrogênio líquido)

● Corte sem rebarbas de ligas de alumínio.

Características dos Produtos:

● Em comparação com sistemas de mistura de gases duplos com nitrogênio líquido e oxigênio líquido, esse método alcança economia de até 70%, proporciona retorno rápido, com

um período médio de retorno sobre o investimento (ROI) entre 12 e 18 meses.

● Manutenção fácil, com um ciclo de vida do sistema de 6-8 anos que requer manutenção regular.

● Funcionalidade habilitada por LOT, com o exclusivo SMART-REIN para monitoramento remoto por dispositivos móveis. Seleciona inteligentemente

modos operacionais com base nas condições da fábrica para otimizar o consumo de energia.

● Capacidades de interconexão e colaboração dos equipamentos, permitindo controle coordenado com máquinas-ferramenta equipadas com o

Sistema BOCHU com funções personalizáveis.