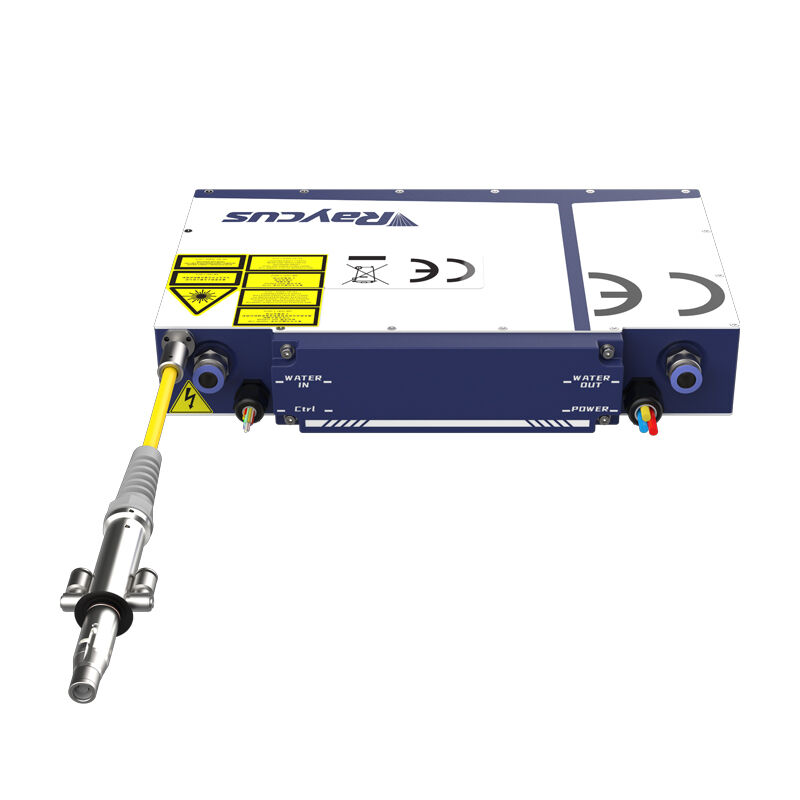

Om de geavanceerde mogelijkheden van de 1000W Vezellasersource volledig te waarderen, is het essentieel om inzicht te hebben in de uitgebreide productiegeschiedenis en toepassingsexpertise van Shanghai Raysoar Electromechanical Equipment Co., Ltd. Ruim twee decennia lang staat Raysoar aan de voorfront van de industriële laserrevolutie en speelt actief mee in de technologische ontwikkeling, van de basisfases tot de geavanceerde, hoogvermogen systemen die hedendaagse precisieproductie vandaag definiëren. Deze reis heeft geresulteerd in de ontwikkeling van bronnen zoals de 1000W vezellaser, een referentieinstrument dat de synthese vormt van jarenlang onderzoek, praktijktesten en directe feedback van de productielijn.

De kern van deze vooruitgang ligt in de superieure natuurkunde van de vezellasertechnologie zelf. In tegenstelling tot traditionele CO2-lasers, wordt de laserstraal gegenereerd en afgeleverd binnen een flexibele, haarfijne glasvezel. Dit ontwerp levert een sterk geconcentreerde, uitzonderlijk heldere en perfect ronde straal op met uitstekende straalkwaliteit (hoge BPP). Deze technische superioriteit vertaalt zich rechtstreeks voor de gebruiker naar ongekend hoge niveaus van precisie en controle. In praktijk betekent dit de mogelijkheid om een kleiner, intenser focuspunt te creëren, waardoor fijnere snijbreedtes, gedetailleerdere lasnaden en schonere graveermerken mogelijk zijn. Deze eigenschap is niet enkel een verbetering; het is een cruciale voorwaarde voor industrieën waar toleranties in microns worden gemeten.

Daarom is de 1000W vezellaserbron onmisbaar geworden in sectoren zoals de automobielindustrie, lucht- en ruimtevaart, en de elektronicaproductie. In de automobielindustrie zorgt het voor foutloos snijden van hoogwaardig staal voor veiligheidscomponenten en nauwkeurig lassen van batterijaansluitingen voor elektrische voertuigen. In de lucht- en ruimtevaart garandeert het de structurele integriteit van diepdringende lassen op turbineonderdelen en het gladde, burrvrije snijden van gevoelige titaniumlegeringen. Voor de elektronica maakt het het precieze bijsnijden van circuits en microlassen van gevoelige onderdelen zonder thermische schade mogelijk. In al deze toepassingen is de eis van extreme, herhaalbare precisie onvermijdelijk, en levert de 1000W vezellaser deze consistent.

De keuze voor 1000W als vermogensniveau is bijzonder strategisch. Het vormt een optimaal evenwicht tussen hoge verwerkingssnelheid en uitzonderlijke verwerkingskwaliteit. Dit vermogensbereik is "essentieel voor zeer effectieve toepassingen", aangezien het voldoende energie levert om metalen van gemiddelde dikte snel te bewerken, terwijl het de fijne controle behoudt die nodig is voor superieure kantkwaliteit. Het stelt kortere verwerkingstijden mogelijk, verbetert de doorvoer aanzienlijk en maakt naadloze integratie in geautomatiseerde productielijnen mogelijk. Deze toename in snelheid en automatisering tast direct de bedrijfskosten aan, wat een belangrijk concurrentievoordeel oplevert. Vezellastechnologie is van nature energie-efficiënter dan oudere systemen, en in combinatie met hogere snelheid en lagere uitvalpercentages leidt dit tot een aanzienlijk lagere totale bezitkosten.

Echter, Raysoar's engagement gaat verre boven het leveren van een krachtig hardwarecomponent uit. Wij bieden uitgebreide, extra klantondersteuning om een succesvolle integratie te garanderen. Onze ingenieurs werken nauw samen met klanten om de parameters van de lasersource aan te passen aan hun specifieke toepassing, zodat optimale prestaties vanaf dag één gewaarborgd zijn. Bovendien investeren wij tijd in grondige trainingen ter plaatse en stellen we proactieve onderhoudsprotocollen op tijdens onze bezoeken. Deze ondersteuning is er niet alleen op gericht om een machine te installeren, maar om de capaciteit en betrouwbaarheid van het volledige automatiseringssysteem van de klant te verhogen, het team te empoweren en het langetermijnrendement van hun investering te maximaliseren. In wezen is de 1000W Vezellaserbron meer dan een product; het is een productiviteitsoplossing ondersteund door twintig jaar toegewijde samenwerking in de branche.