Nom du client : NTS Emplacement : Jiangsu, Chine Secteur : Construction navale La construction navale impose des exigences extrêmement élevées en matière de qualité de découpe et de techniques de traitement. La fabrication de la coque d'un navire, des composants d'équipement et divers...

Partager

Nom du client : NTS

Lieu : Jiangsu, Chine

Secteur : Construction navale

La construction navale impose des exigences extrêmement élevées sur la qualité de découpe et les techniques de traitement. La fabrication de la coque d'un navire,

des composants d'équipement et de diverses pièces dépendent toutes d'une découpe précise, efficace et rentable.

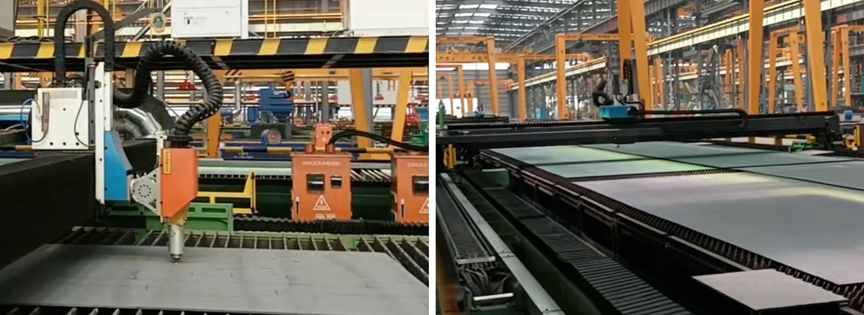

Équipement de fabrication : Machine de découpe laser 30 kW 7 unités

Travaux de découpe : plaques d'acier à faible teneur en carbone et d'alliage d'aluminium de 8 à 25 mm

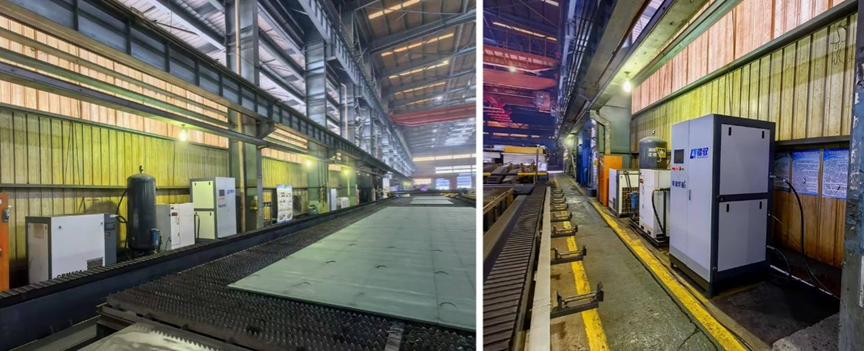

Solution d'approvisionnement en gaz : FCP30 (production sur site de 150 m³/h d'azote) 7 unités

Avant l'investissement :

Avant d'investir dans la machine de découpe laser et le générateur de gaz mixte FCP, cette usine de construction navale à grande échelle utilisait les machines de découpe plasma

comme équipement de fabrication principal. Cependant, la configuration et la productivité ne pouvaient pas satisfaire la demande croissante des commandes.

ayant pris en compte l'efficacité de découpe et les coûts de maintenance de la machine, le client a remplacé la découpe plasma

machines avec 8 unités de machines de découpe laser de 30 kW et 7 unités de FCP30 produisant 150 m 3/h N 2-O 2gaz mixte à fournir

le gaz de coupe pour les travaux de découpe laser.

Après l'investissement :

1. Avec les générateurs de gaz mixte FCP30N 2-O 2l'alimentation en gaz de coupe est stable et suffisante pour répondre aux besoins de production

planifiée pour les commandes en gros ;

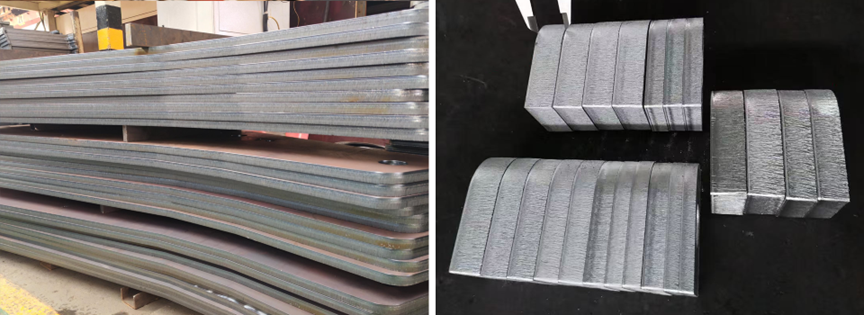

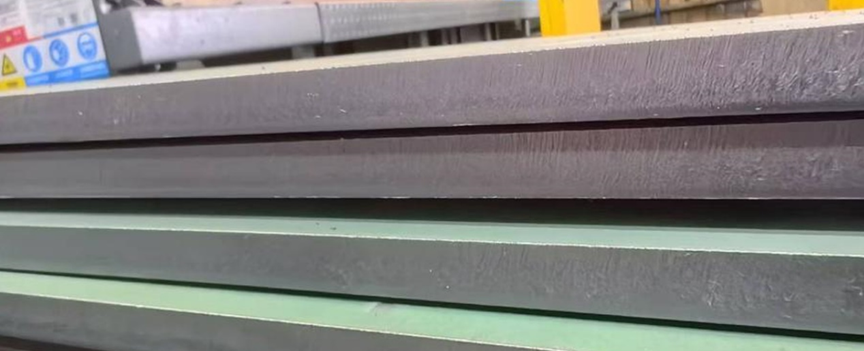

2. L'azote de pureté 94 % permet une meilleure découpe de l'acier au carbone de 8 à 25 mm avec une vitesse plus élevée et une meilleure qualité de surface. Pour les tôles d'acier doux et d'alliage d'aluminium de

moyenne épaisseur, la découpe au gaz mixte améliore considérablement la qualité de coupe et réduit la hauteur des bavures

moins de 3 % de l'épaisseur du matériau par rapport à la découpe à l'air, réduisant les coûts de post-traitement et améliorant la qualité de soudage ;

3. De faibles coûts de maintenance contribuent à raccourcir la période de retour sur investissement (ROI) pour le nouvel équipement.

Présentation des produits de la série FCP :

La découpe au gaz mixte utilise un mélange d'azote et d'oxygène en proportions spécifiques comme gaz auxiliaire de découpe laser, exploitant les avantages de

chaque gaz composant (l'azote pour une découpe à grande vitesse et l'oxygène pour une découpe sans bavure) en les combinant en un seul jet de découpe.

Cette méthode permet une découpe rapide avec des bavures minimales, améliorant considérablement la qualité de découpe des aciers doux moyens à épais,

et des alliages d'aluminium, tout en atteignant des vitesses de découpe supérieures à celles de l'azote pur. Les problèmes de bavures rencontrés lors de l'utilisation d'azote pur

ou d'air comprimé sont minimisés ou éliminés.

Avantages de la découpe en gaz mixte :

● Améliore la qualité de découpe de l'acier ordinaire, en réduisant les bavures à <3 % de l'épaisseur du matériau.

● Finition de surface supérieure par rapport à la découpe à l'air.

● Augmente significativement la vitesse de découpe par rapport à la découpe à l'oxygène sur des tôles en acier au carbone moyennes-épaisses de haute puissance.

● Offre un avantage en termes de coût par rapport à la découpe à l'azote liquide.

Fine Cutting VS Air Cutting

Application

● Travail de découpe lourde pour acier au carbone (remplaçant la découpe à l'air ou à l'azote liquide)

● Découpe sans bavure d'alliage d'aluminium.

Caractéristiques des produits :

● Par rapport aux systèmes de mélange de gaz double azote liquide et oxygène liquide, cette solution permet des économies allant jusqu'à 70 %, offre un retour rapide, avec une période moyenne de retour sur investissement (ROI) de 12 à 18 mois.

une période moyenne de rentabilisation de 12 à 18 mois.

● Entretien facile, avec une durée de vie du système de 6 à 8 ans nécessitant un entretien régulier.

● Fonctionnalités activées par LOT, dotées de SMART-REIN exclusif pour la surveillance à distance via des appareils mobiles. Il sélectionne intelligemment

les modes de fonctionnement selon les conditions de l'usine afin d'optimiser la consommation d'énergie.

● Capacités de connectivité et de collaboration entre équipements, permettant une commande coordonnée avec les machines-outils équipées du

Système BOCHU aux fonctions personnalisables.