Kundenname: NTS Standort: Jiangsu, China Branche: Schiffbau Der Schiffbau stellt äußerst hohe Anforderungen an die Schnittqualität und Verarbeitungstechniken. Die Fertigung des Schiffsrumpfes, Ausrüstungsteile und verschiedene...

Teilen

Kundenname: NTS

Standort: Jiangsu, China

Branche: Schiffbau

Der Schiffbau stellt äußerst hohe Anforderungen an die Schnittqualität und die Verarbeitungstechniken. Die Herstellung eines Schiffsrumpfes

sowie Ausrüstungskomponenten und verschiedene Teile hängen alle von präzisen, effizienten und kostengünstigen Schneidverfahren ab.

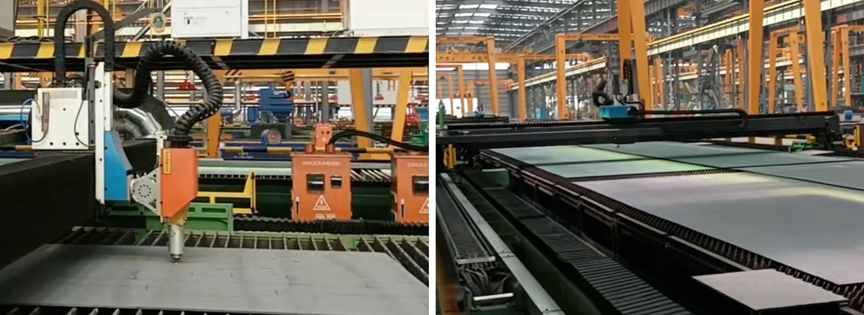

Fertigungsanlage: Laser-Schneidmaschine 30 kW 7 Einheiten

Schneidarbeiten: 8–25 mm kohlenstoffarme Stahl- und Aluminiumlegierungsplatten

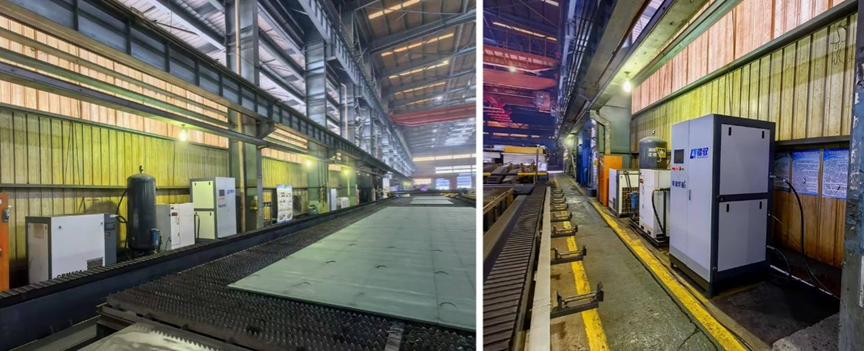

Gasversorgungslösung: FCP30 (150 m³/h Stickstoffproduktion vor Ort) 7 Einheiten

Vor der Investition:

Bevor diese groß angelegte Schiffbau-Fabrik in die Laser-Schneidmaschine und den FCP-Mischgasgenerator investierte, verwendete sie Plasmaschneidanlagen

als Hauptfertigungsanlage. Doch die Konfiguration und Produktivität konnten den steigenden Auftragsmengen nicht mehr gerecht werden.

unter Berücksichtigung der Schneideffizienz und der Wartungskosten der Maschinen ersetzte der Kunde die Plasmaschneidanlagen

maschinen mit 8 Einheiten von 30-kW-Laserschneidmaschinen und 7 Einheiten FCP30, die 150 m 3/h N 2-O 2gemischtes Gas zur Versorgung

das Schneidgas für Laserschneidarbeiten.

Nach der Investition:

1. Mit den FCP30N 2-O 2gemischgasgeneratoren ist eine stabile und ausreichende Schneidgasversorgung für die Anforderungen des Produktionsplans bei Großaufträgen sichergestellt;

zeitplan für Großaufträge;

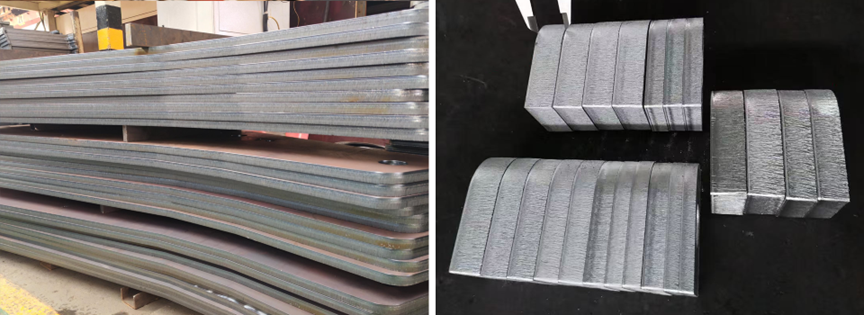

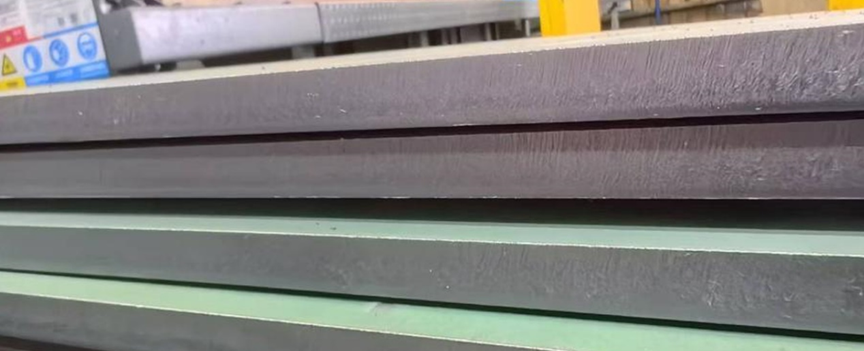

2. Stickstoff mit 94 % Reinheit ermöglicht bessere Schneidleistungen bei Kohlenstoffstahl von 8–25 mm mit höherer Geschwindigkeit und besserer Schnittfläche. Bei mitteldickem Baustahl und Aluminiumlegierungen verbessert das Schneiden mit Gemischgas deutlich die Schnittqualität und verringert die Grate Höhe

reduziert

weniger als 3 % der Materialdicke im Vergleich zum Schneiden mit Luft, wodurch die Nachbearbeitungskosten gesenkt und die Schweißqualität verbessert werden;

3. Geringe Wartungskosten tragen dazu bei, die Amortisationsdauer für neue Ausrüstung zu verkürzen.

Einführung der FCP-Serie Produkte:

Das Mischgasschneiden verwendet ein spezifisches Verhältnis aus Stickstoff-Sauerstoff-Gemisch als Laserzusatzschneidgas und nutzt dabei die Vorteile

jedes einzelnen Gasbestandteils (Stickstoff für Hochgeschwindigkeitsschneiden und Sauerstoff für burrfreies Schneiden), indem beide zu einem einzigen Schneidstrom kombiniert werden.

Dieses Verfahren ermöglicht schnelles Schneiden mit minimalen Graten und verbessert deutlich die Schnittqualität bei mittleren bis dicken Baustählen

und Aluminiumlegierungen, während gleichzeitig höhere Schneidgeschwindigkeiten als mit reinem Stickstoff erreicht werden. Die Gratbildung, die beim Schneiden mit reinem

stickstoff oder Luft auftreten kann, wird minimiert oder vollständig vermieden.

Vorteile des Mix-Gasschneidens:

● Verbessert die Schnittqualität von Baustahl und reduziert Grate auf <3 % der Materialdicke.

● Bessere Oberflächenqualität im Vergleich zum Luftschneiden.

● Deutliche Erhöhung der Schneidgeschwindigkeit im Vergleich zum Sauerstoffschneiden von hochleistungsfähigen mitteldicken Kohlenstoffstahlplatten.

● Kostenvorteil im Vergleich zum Schneiden mit flüssigem Stickstoff.

Feinschneiden im Vergleich zum Luftschneiden

Anwendung

● Schwere Schneidarbeiten an Kohlenstoffstahl (ersetzt das Schneiden mit Luft oder flüssigem Stickstoff)

● Gratfreies Schneiden von Aluminiumlegierungen.

Produkteigenschaften:

● Im Vergleich zu Zweigas-Mischsystemen mit flüssigem Stickstoff und flüssigem Sauerstoff ergeben sich Einsparungen von bis zu 70 % sowie eine schnelle Amortisation

mit einer durchschnittlichen Amortisationsdauer von 12–18 Monaten.

● Einfache Wartung, mit einem Systemlebenszyklus von 6-8 Jahren, der eine regelmäßige Wartung erfordert.

● LOT-fähige Funktionalität, mit exklusivem SMART-REIN für die Fernüberwachung über mobile Geräte. Es wählt intelligent

betriebsmodi basierend auf den Fabrikbedingungen, um den Energieverbrauch zu optimieren.

● Ausrüstungsvernetzung und Kooperationsfähigkeiten, die eine koordinierte Steuerung mit Werkzeugmaschinen ermöglichen, die über das

BOCHU-System anpassbare Funktionen verfügen.