Kunde: Unternehmen für Metallindustrie Standort: Saudi-Arabien Branche: Hersteller von Stahlkonstruktionen für Stromerzeugung, Entsalzung und Ölraffination Herstellungsanlagen: SchnellLaser-Schneidmaschine 20 kW  ...

Teilen

Kunde: Unternehmen für Metallindustrie

Standort: Saudi-Arabien

Branche: Hersteller von Stahlkonstruktionen für Stromerzeugung, Entsalzung und Ölraffination

Fertigungsausrüstung: QuickLaser Schneidmaschine 20KW 1 Einheit

QuickLaser Schneidmaschine 40KW 1 Einheit

Schneidarbeiten: Hauptsächlich 10–80 MM SASO ISO 630.

Gasversorgungslösung: 1 Einheit GNMM11-100S (100 m 3/h Gemischgas-Erzeugung vor Ort)

1 Einheit GNMM11-150S (150 m 3/h Gemischgas-Erzeugung vor Ort)

Schnittgasproduktion: 100m3/h 150m3/h 94% Reinheitsstickstoff-Mischgas

Anpassung für dieses Projekt:

Zwei Laserschneidanlagen (20 kW/40 kW) sind jeweils mit 100 und 150 Kubikmeter-Mischgas-Schneidvorrichtungen ausgestattet,

abhängig von ihrer Leistung. Der Luftkanal kann die Luftquelle für die Mischgas-Einrichtung bereitstellen und auch direkt mit

dem Luftschneidkanal des Lasers verbunden werden. Dadurch ist ein Online-Luftschneiden und Mischgasschneiden des Lasers möglich. Da die Druckluftkompressoreinheit

hat ausreichend Reserven im Volumenstrom aufweist, kann sie den Luftbedarf der Laseranlagen bei einer späteren Erweiterung der Beschickungs-

produktionslinie verhindert.

Vor der Investition/Kundenanforderung:

*Die vom Kunden zu schneidenden Materialien sind hauptsächlich Baustahlplatten, breite Flachstäbe und Profilstähle, vergleichbar mit ISO 630/E235 und E355.

*Die Materialhandhabungshalle des Kunden ist sehr groß, und sie planen, die Laserbearbeitungskapazität in Zukunft auf 5-6 Maschinen auszubauen.

* Die Temperatur in den Fabrikgebäuden liegt zwischen 50 und 70 ℃.

Nach der Investition/die von uns angebotene Änderung:

* Start auf Nachfrage basierend auf Durchflussmengenanforderungen, wodurch der unnötige Energieverbrauch um 70 % erheblich reduziert wird;

* Wärmeabstrahlung durch Abschirmung des Abluftkanals hält die Temperatur in der Luftstation konstant, wodurch das Gerät zuverlässiger und stabiler wird;

* Im Vergleich zu den bisher von Kunden verwendeten Luftschneidverfahren wird eine bessere Oberflächenqualität und höhere Schneideffizienz erreicht;

* Ermöglicht Online-Luftschneiden und Schneiden mit Gemischgas beim Laser;

da die Druckluftkompressoreinheit ausreichend Reserven im Volumenstrom aufweist, kann sie den Luftbedarf der Laseranlagen bei einer späteren

erweiterung der Beschickungsproduktionslinie decken;

* Luftfilter- und -aufbereitungssystem;

* Edelstahl-Luftleitung gewährleistet die saubere Luftförderung

Einführung der FCP-Serie Produkte:

Das Mischgasschneiden verwendet ein spezifisches Verhältnis aus Stickstoff-Sauerstoff-Gemisch als Laserzusatzschneidgas und nutzt dabei die Vorteile

jedes einzelnen Gasbestandteils (Stickstoff für Hochgeschwindigkeitsschneiden und Sauerstoff für burrfreies Schneiden), indem beide zu einem einzigen Schneidstrom kombiniert werden.

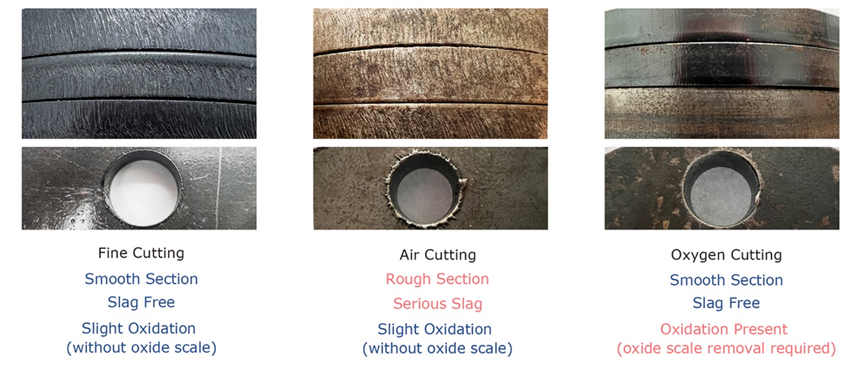

Dieses Verfahren ermöglicht schnelles Schneiden mit minimalen Graten und verbessert deutlich die Schnittqualität bei mittleren bis dicken Baustählen

und Aluminiumlegierungen, während gleichzeitig höhere Schneidgeschwindigkeiten als mit reinem Stickstoff erreicht werden. Die Gratbildung, die beim Schneiden mit reinem

stickstoff oder Luft auftreten kann, wird minimiert oder vollständig vermieden.

Vorteile des Mix-Gasschneidens:

● Verbessert die Schnittqualität von Baustahl und reduziert Grate auf <3 % der Materialdicke.

● Bessere Oberflächenqualität im Vergleich zum Luftschneiden.

● Deutliche Erhöhung der Schneidgeschwindigkeit im Vergleich zum Sauerstoffschneiden von hochleistungsfähigen mitteldicken Kohlenstoffstahlplatten.

● Kostenvorteil im Vergleich zum Schneiden mit flüssigem Stickstoff.

Feinschneiden VS Luftschneiden vs O2-Schneiden

Anwendung

●Schwere Schneidarbeiten an Kohlenstoffstahl (ersetzt das Schneiden mit Druckluft oder flüssigem Stickstoff)

●Gratfreies Schneiden von Aluminiumlegierungen.

Produkteigenschaften:

● Im Vergleich zu Zweigas-Mischsystemen mit flüssigem Stickstoff und flüssigem Sauerstoff werden Einsparungen von bis zu 70 % erzielt, was eine schnelle Amortisation ermöglicht, mit einer durchschnittlichen Amortisationsdauer von 12–18 Monaten.

mit einer durchschnittlichen Amortisationsdauer von 12–18 Monaten.

● Einfache Wartung, mit einem Systemlebenszyklus von 6-8 Jahren, der eine regelmäßige Wartung erfordert.

● LOT-fähige Funktionalität, mit exklusivem SMART-REIN für die Fernüberwachung über mobile Geräte. Es wählt intelligent

betriebsmodi basierend auf den Fabrikbedingungen, um den Energieverbrauch zu optimieren.

system verfügen, mit anpassbaren Funktionen.

system anpassbare Funktionen.