ปรากฏการณ์ของปัญหา |

วิธีการตรวจสอบอย่างรวดเร็ว |

ขั้นตอนการจัดการฉุกเฉิน |

มาตรการป้องกัน |

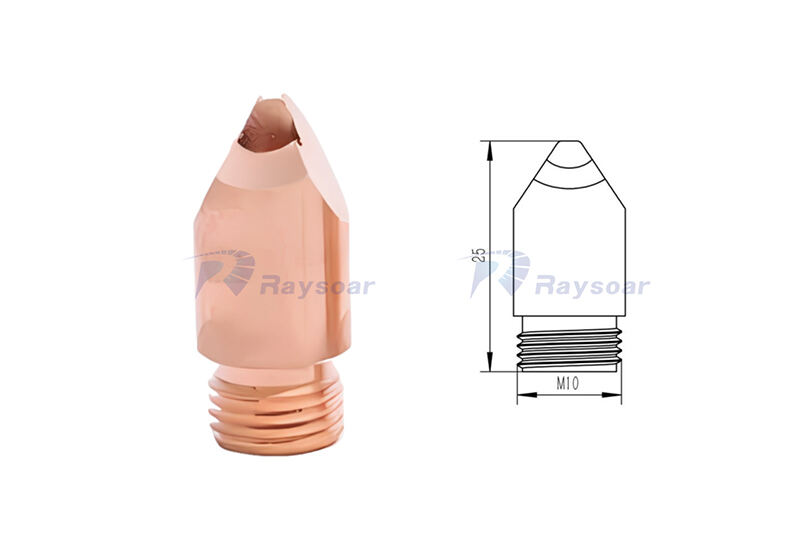

หัวพ่นอุดตัน |

1. การไหลของก๊าซป้องกันลดลงอย่างชัดเจนระหว่างการเชื่อมด้วยลำแสงเลเซอร์; 2. เกิดการออกซิเดชันและรูพรุนในรอยเชื่อม; 3. สังเกตเห็นคราบตะกรันสะสมที่ทางออกของหัวพ่น |

1. ปิดไฟฟ้าอุปกรณ์และวงจรก๊าซ รอให้หัวพ่นเย็นลง; 2. ใช้เข็มพิเศษในการล้างช่องทางหัวฉีด (หลีกเลี่ยงการขีดข่วนผนังด้านใน) 3. ล้างผนังด้านในด้วยอากาศอัดแห้ง 4. อบสแล็กที่เกาะแน่นด้วยอุณหภูมิต่ำก่อนทำความสะอาด |

1. รักษาระยะห่างระหว่างหัวฉีดกับโลหะฐานไว้ 1-3 มม. ขณะทำการเชื่อม 2. ใช้ก๊าซป้องกันที่มีความบริสุทธิ์สูง 99.99% 3. ทำความสะอาดหัวฉีดทุกๆ 30 นาทีของการเชื่อม |

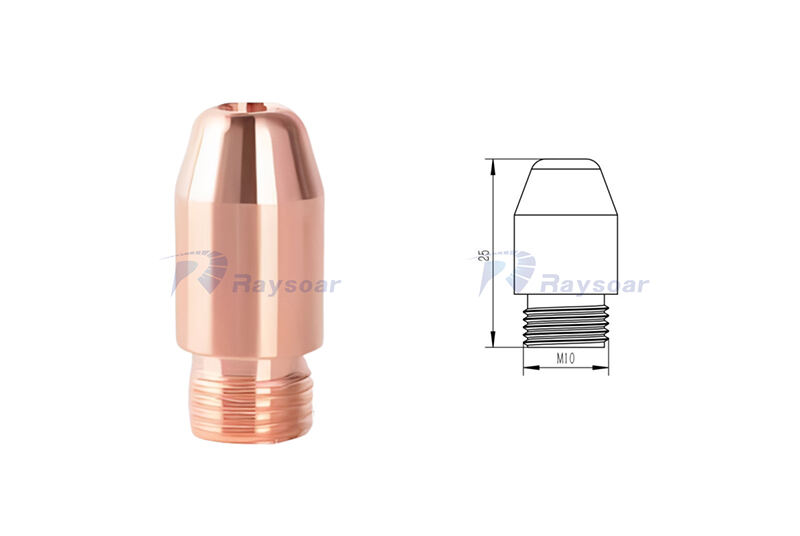

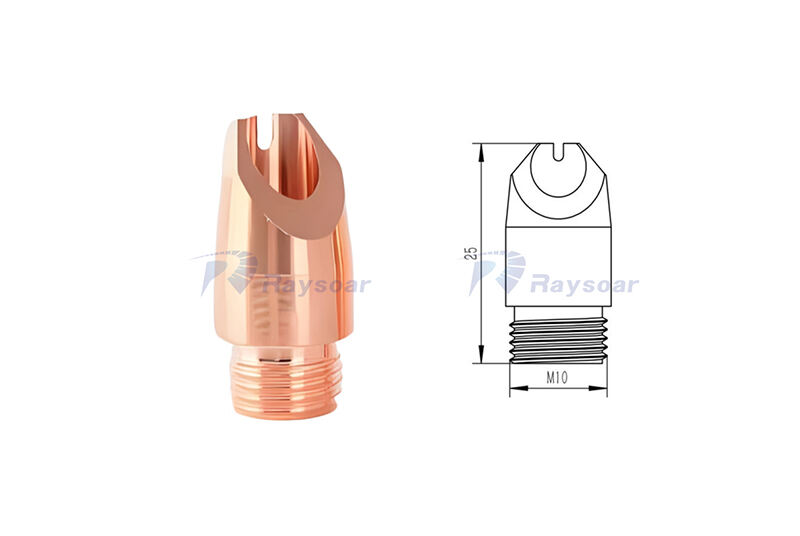

การสึกหรอหรือการเสียรูปของหัวฉีด |

1. มีร่องรอยการชนที่ขอบช่องทางหัวฉีดและรูไม่สม่ำเสมอ 2. ความกว้างของการเชื่อมไม่สม่ำเสมอ และการเชื่อมเบี่ยงเบนจากแนว 3. พื้นที่ครอบคลุมของก๊าซป้องกันผิดปกติ |

1. หยุดใช้งานหัวพ่นที่เสียรูปหรือสึกหรอ และเปลี่ยนเป็นหัวพ่นใหม่ที่มีข้อกำหนดเดียวกัน; 2. ปรับเทียบตำแหน่งศูนย์กลางของหัวพ่นให้ตรงกับจุดโฟกัสของเลเซอร์หลังการติดตั้ง |

1. หลีกเลี่ยงการชนของหัวพ่นกับโลหะฐาน/อุปกรณ์ยึดระหว่างการใช้งาน; 2. เลือกใช้หัวพ่นที่ทนต่อการสึกหรอ ทำจากวัสดุทองแดง-โครเมียม-ซิร์โคเนียม; 3. ถอดและประกอบโดยใช้เครื่องมือพิเศษ ขันให้แน่นตามค่าแรงบิดที่กำหนด |

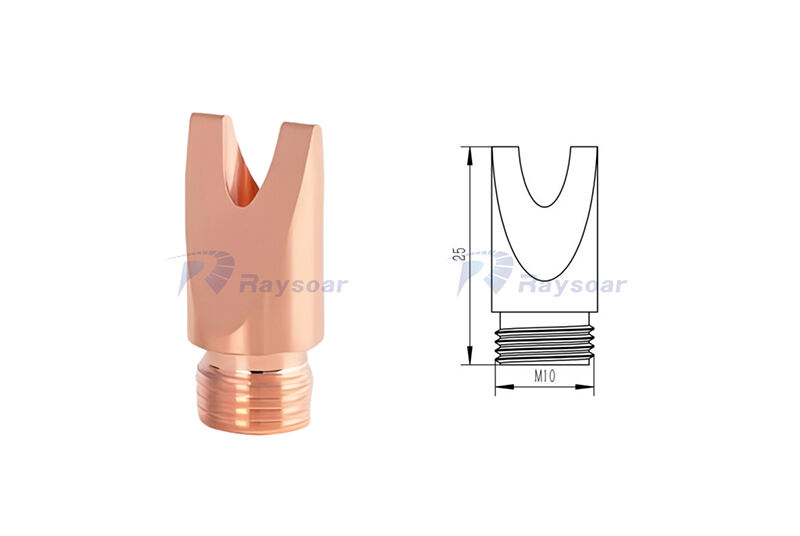

หัวพ่นรั่วอากาศ/ประสิทธิภาพการป้องกันลดลง |

1. พื้นผิวการเชื่อมกลายเป็นสีดำเนื่องจากเกิดการออกซิเดชัน และมีรูพรุนหนาแน่นเกิดขึ้น; 2. สังเกตเห็นฟองอากาศต่อเนื่องรอบหัวพ่นในการทดสอบจุ่มน้ำ; 3. เกจวัดแรงดันก๊าซป้องกันมีค่าเปลี่ยนแปลงผันผวนมาก |

1. ตรวจสอบแหวนรองระหว่างหัวพ่นกับตัวปืน ถ้าเกิดการเสื่อมหรือเสียหายให้เปลี่ยนใหม่; 2. ขันตัวเชื่อมวงจรก๊าซให้แน่นและติดตั้งหัวพ่นใหม่อีกครั้ง; 3. เปลี่ยนหัวพ่นที่เสียหายโดยตรง |

1. ตรวจสอบสภาพของจอยกันรั่วเป็นรายสัปดาห์ และเปลี่ยนเป็นประจำทุกเดือน; 2. ทำการทดสอบการรั่วของก๊าซในวงจรเป็นเวลา 30 วินาที ก่อนการเชื่อม; 3. หลีกเลี่ยงการลดหรือเพิ่มอุณหภูมิของหัวพ่นอย่างฉับพลันขณะที่หัวพ่นมีอุณหภูมิสูง |

อุณหภูมิหัวพ่นสูงเกินไป |

1. ผนังด้านนอกของหัวพ่นร้อนมาก และอาจเปลี่ยนสีจากออกซิเดชัน; 2. อุณหภูมิที่ทางออกก๊าซป้องกันสูง ทำให้เกิดออกซิเดชันของรอยเชื่อมมากขึ้น; 3. ปืนเชื่อมแจ้งเตือนเนื่องจากความร้อนเกิน |

1. หยุดการเชื่อมทันที ปิดเลเซอร์ และเปิดระบบระบายความร้อนต่อไปอีก 5-10 นาที; 2. ทำความสะอาดท่อระบายความร้อนด้วยน้ำ (แบบระบายความร้อนด้วยน้ำ) หรือท่อลม (แบบระบายความร้อนด้วยอากาศ); 3. เปลี่ยนหัวพ่นที่เกิดความร้อนสูงเกินไปและเสียรูป; |

1. ห้ามเชื่อมต่อเนื่องเกิน 15 นาที ควรหยุดพักระหว่างการเชื่อมเพื่อให้เครื่องเย็นลง; 2. ทำความสะอาดคราบสกปรกในท่อระบบน้ำหล่อเย็นเป็นประจำ; 3. ปรับกำลังเลเซอร์ตามความหนาของโลหะฐาน; |

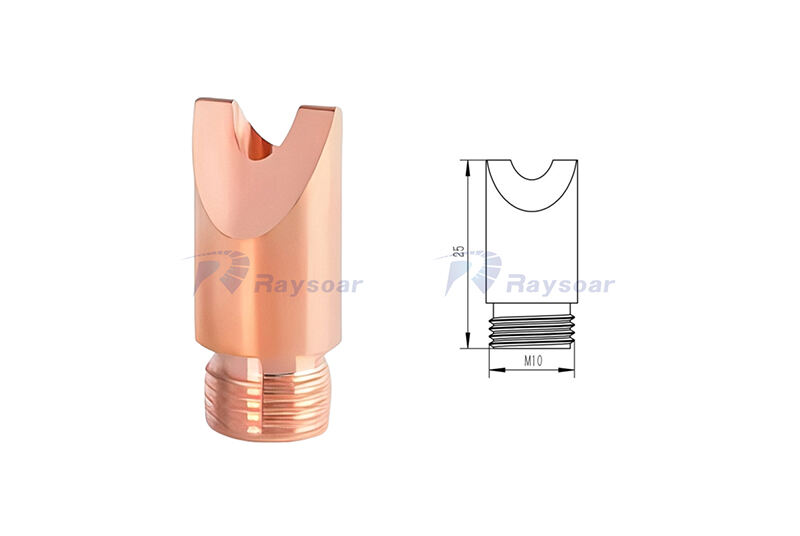

การไม่ตรงศูนย์กลางระหว่างหัวพ่นและลวดเชื่อม |

1. ลวดเชื่อมเบี่ยงออกจากจุดกึ่งกลางรอยเชื่อม ทำให้เกิดการหลอมรวมไม่สมบูรณ์; 2. หัวพ่นเลเซอร์และตำแหน่งลวดเชื่อมไม่ตรงกัน ทำให้เกิดสะเก็ดจากการเชื่อมมากขึ้น; 3. รูปร่างของรอยเชื่อมไม่เรียบร้อย และมีรอยเว้าที่ขอบรอยเชื่อม |

1. ถอดหัวพ่นออกแล้วปรับศูนย์ปืนเชื่อมใหม่; 2. ตรวจสอบการเชื่อมต่อระหว่างท่อป้อนลวดและหัวพ่น ปรับให้อยู่ในแนวเดียวกัน; 3. เปลี่ยนหัวพ่นที่สึกหรอโดยตรง |

1. ทำการปรับเทียบการจัดแนวหลังจากการเปลี่ยนหัวพ่นทุกครั้ง; 2. ยึดตำแหน่งของท่อป้อนลวดให้แน่น เพื่อหลีกเลี่ยงการงอและการเบี่ยงเบน; 3. ตรวจสอบความมั่นคงของกลไกป้อนลวดเป็นประจำ |