Numele clientului: NTS Locație: Jiangsu, China Industrie: Construcții navale Industria navală impune cerințe extrem de ridicate privind calitatea tăieturii și tehnici de prelucrare. Fabricarea corpului navei, componentelor de echipare și diverse...

Distribuie

Numele clientului: NTS

Locație: Jiangsu, China

Industrie: Constructii navale

Industria navală impune cerințe extrem de ridicate privind calitatea tăierii și tehnicii de prelucrare. Fabricarea corpului unei nave,

componentelor de echipament și a diferitelor piese se bazează pe o tăiere precisă, eficientă și economică.

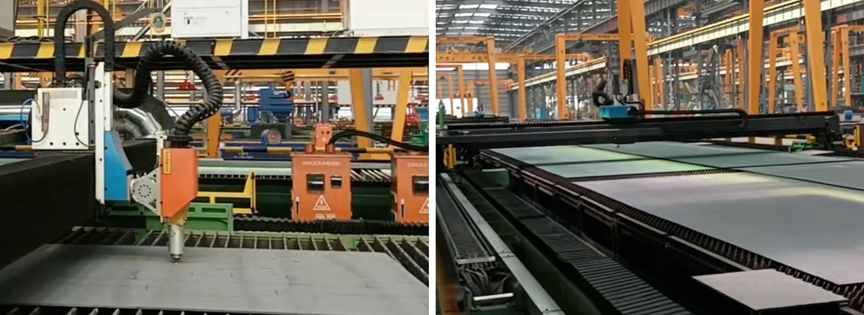

Echipament de fabricație: Mașină de tăiat cu laser 30kW 7 unități

Lucrări de tăiere: plăci din oțel cu conținut scăzut de carbon și aliaj de aluminiu de 8-25 mm

Soluție de alimentare cu gaz: FCP30 (producție de azot 150m³/h în regim local) 7 unități

Înainte de investiție:

Înainte de achiziționarea mașinii de tăiat cu laser și a generatorului de gaz mixt FCP, această uzină mare de construcții navale utiliza mașini de tăiat cu plasmă

ca echipament principal de fabricație. Totuși, configurația și productivitatea nu puteau face față creșterii comenzilor.

având în vedere eficiența tăierii și costurile de întreținere ale mașinii, clientul a înlocuit tăierea cu plasmă

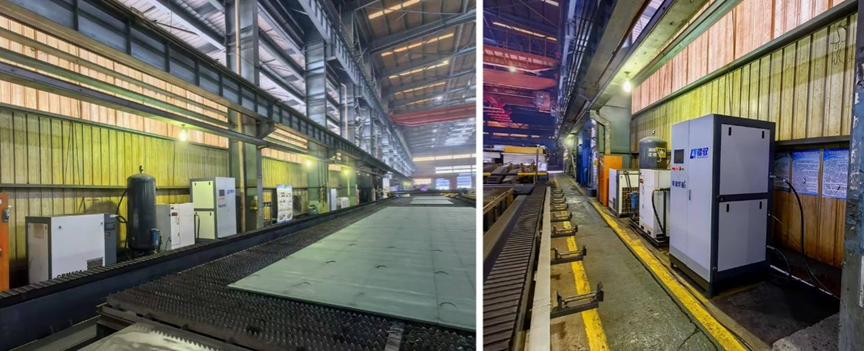

mașini cu 8 unități de mașini de tăiat cu laser de 30 kW și 7 unități de FCP30 care produce 150 m 3/h N 2-O 2amestec de gaz pentru alimentare

gazul de tăiere pentru lucrările de tăiere cu laser.

După investiție:

1. Cu generatoarele de gaz amestecat FCP30N 2-O 2se asigură o alimentare stabilă și suficientă cu gaz de tăiere pentru cerințele programului de producție a comenzilor în masă;

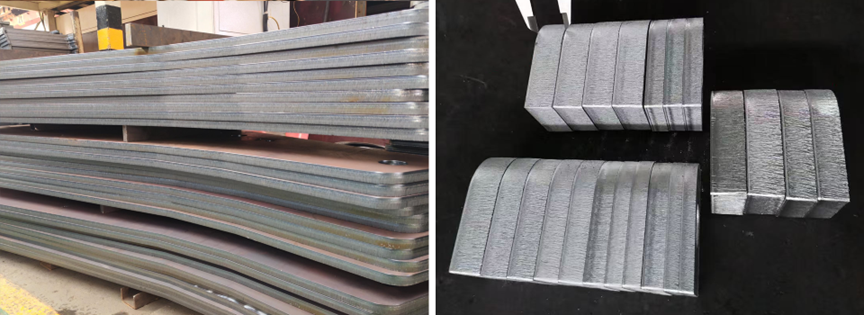

2. Azotul cu puritate de 94% realizează o tăiere superioară pentru oțel carbon de 8-25 mm, cu viteză mai mare și o suprafață de tăiere mai bună. Pentru oțeluri slab aliate și plăci de aliaj de aluminiu de grosime medie, tăierea cu gaz amestecat îmbunătățește semnificativ calitatea tăieturii, reducând înălțimea bavurii

2.94% puritate azot realizează o tăiere superioară pentru oțel carbon de 8-25 mm, cu viteză mai mare și o suprafață de tăiere mai bună. Pentru oțeluri slab aliate și plăci de aliaj de aluminiu de grosime medie, tăierea cu gaz amestecat îmbunătățește semnificativ calitatea tăieturii, reducând înălțimea bavurii

înălțimea bavurii mai mică

mai puțin de 3% din grosimea materialului în comparație cu tăierea cu aer, reducând costurile de post-procesare și îmbunătățind calitatea sudurii;

3. Costuri reduse de întreținere ajută la scurtarea perioadei de recuperare a investiției pentru echipamentele noi.

Introducere produse serie FCP:

Tăierea cu gaz mixt folosește un amestec specific de azot și oxigen într-un anumit raport ca gaz de asistență la tăiere cu laser, valorificând avantajele

fiecărui gaz component (azotul pentru tăierea rapidă și oxigenul pentru tăierea fără reburi) prin combinarea acestora într-un singur jet de tăiere.

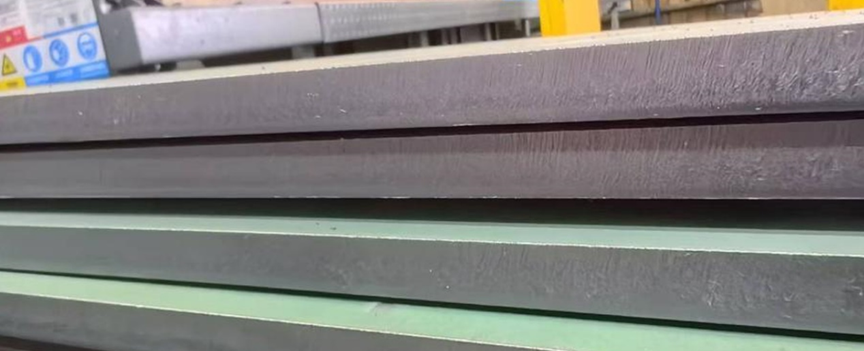

Această metodă permite tăiere rapidă cu minimum de reburi, îmbunătățind semnificativ calitatea tăierii pentru oțeluri carbon slab aleatoase de grosime medie și mare

și aliaje de aluminiu, în timp ce obține viteze de tăiere mai mari decât azotul pur. Problemele de formare a reburilor întâlnite la utilizarea azotului pur sau

tăierea cu aer sunt minimizate sau eliminate.

Avantajele tăierii cu gaz mixt:

● Îmbunătățește calitatea tăierii oțelului obișnuit, reducând bavurile la <3% din grosimea materialului.

● Ofertă o finisare superioară comparativ cu tăierea cu aer.

● Crește semnificativ viteza de tăiere comparativ cu tăierea cu oxigen a plăcilor de oțel carbon de putere medie și grosime mare.

● Oferă un avantaj de cost comparativ cu tăierea cu azot lichid.

Tăiere fină VS Tăiere cu aer

Aplicație

● Lucrări grele de tăiere pentru oțel carbon (înlocuind tăierea cu aer sau tăierea cu azot lichid)

● Tăiere fără bavură a aliajului de aluminiu.

Caracteristici ale produselor:

● În comparație cu sistemele de amestecare cu azot lichid și oxigen lichid, se obțin economii de până la 70%, cu recuperare rapidă a investiției,

având o perioadă medie de recuperare a investiției (ROI) de 12-18 luni.

● Mentenanta ușoară, cu o durată de viață a sistemului de 6-8 ani, necesitând mentenanță regulată.

● Funcționalitate activată LOT, care include SMART-REIN exclusiv pentru monitorizare la distanță prin dispozitive mobile. Selectează în mod inteligent

moduri de funcționare în funcție de condițiile din fabrică pentru a optimiza consumul de energie.

● Capacități de interconectare și colaborare a echipamentelor, permițând control coordonat cu mașinile-unelte echipate cu

Funcții personalizabile ale sistemului BOCHU.