Client: Companie pentru Industria Metalurgică Locație: Arabia Saudită Industrie: Producători de oțel structural pentru generarea de energie, desalinizare și rafinare a petrolului Echipamente de fabricație: Mașină de tăiat cu laser QuickLaser 20KW  ...

Distribuie

Client: Companie pentru Industrii Metalurgice

Locație: Arabia Saudită

Industrie: Producători de oțel structural pentru generarea de energie, desalinizare și rafinare a petrolului

Equipamentul de fabricare: Mașină de tăiat QuickLaser 20 kW 1 unitate

Mașină de tăiat QuickLaser 40 kW 1 unitate

Lucrări de tăiere: în principal 10-80 MM SASO ISO 630.

Soluţie de aprovizionare cu gaz: 1 unitate GNMM11-100S (producție amestec de gaze 100 m 3/h pe loc)

1 unitate GNMM11-150S (producție amestec de gaze 150 m 3/h pe loc)

Producția de gaz pentru tăiere: 100m3/h 150m3/h azot cu puritate de 94% amestec de gaze

Personalizare pentru acest proiect:

Două mașini de tăiat cu laser (20kW/40kW) sunt echipate cu dispozitive de tăiere cu gaz amestecat de 100 și respectiv 150 metri cubi,

în funcție de puterea lor. Canalul de aer poate furniza sursa de aer pentru dispozitivul cu gaz amestecat și poate fi conectat direct la

conducta de tăiere cu aer a laserului. Acest lucru permite tăierea cu aer în timp real și tăierea cu gaz amestecat a laserului. Deoarece unitatea de compresie a aerului

are dispune de un debit suficient, poate satisface cerința de aer a echipamentelor laser în cazul extinderii ulterioare a liniei de alimentare cu material

liniei de producție.

Înainte de investiție/Cerințele clientului:

*Materialele pe care trebuie să le taie clientul sunt în principal plăci din oțel structural, bare late plate și profile din oțel, echivalente cu ISO 630/E235 și E355.

*Atelierul de manipulare a materialelor al clientului este destul de mare, iar ei își doresc să crească capacitatea de prelucrare cu laser la 5-6 mașini în viitor.

* Temperatura în clădirile fabricii este între 50 și 70 ℃.

După investiție/Schimbarea pe care o oferim:

* Pornire la cerere, bazată pe cerințele de debit, reducând astfel semnificativ consumul inutil de energie cu 70%;

* Evacuarea canalului protejat termic menține o temperatură constantă în stația de aer, făcând unitatea mai fiabilă și stabilă;

* Comparativ cu metodele de tăiere cu aer utilizate anterior de clienți, se obține o finisare superioară a suprafeței și o eficiență mai bună a tăierii;

* Permite tăierea cu aer online și tăierea cu amestec de gaze a laserului;

deoarece unitatea de compresie a aerului dispune de un debit suficient, poate satisface cerința de aer a echipamentelor laser în cazul

extinderii ulterioare a liniei de alimentare cu material;

* Sistem de filtrare și tratare a aerului;

* Conducta de aer din oțel inoxidabil asigură transportul aerului curat

Introducere produse serie FCP:

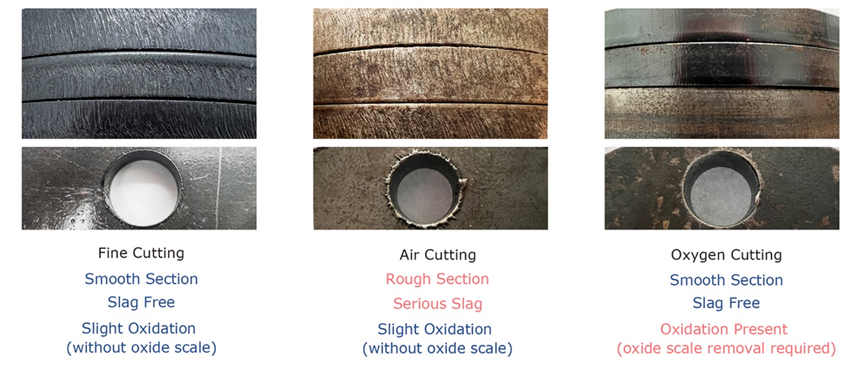

Tăierea cu gaz mixt folosește un amestec specific de azot și oxigen într-un anumit raport ca gaz de asistență la tăiere cu laser, valorificând avantajele

fiecărui gaz component (azotul pentru tăierea rapidă și oxigenul pentru tăierea fără reburi) prin combinarea acestora într-un singur jet de tăiere.

Această metodă permite tăiere rapidă cu minimum de reburi, îmbunătățind semnificativ calitatea tăierii pentru oțeluri carbon slab aleatoase de grosime medie și mare

și aliaje de aluminiu, în timp ce obține viteze de tăiere mai mari decât azotul pur. Problemele de formare a reburilor întâlnite la utilizarea azotului pur sau

tăierea cu aer sunt minimizate sau eliminate.

Avantajele tăierii cu gaz mixt:

● Îmbunătățește calitatea tăierii oțelului obișnuit, reducând bavurile la <3% din grosimea materialului.

● Ofertă o finisare superioară comparativ cu tăierea cu aer.

● Crește semnificativ viteza de tăiere comparativ cu tăierea cu oxigen a plăcilor de oțel carbon de putere medie și grosime mare.

● Oferă un avantaj de cost comparativ cu tăierea cu azot lichid.

Tăiere fină VS Tăiere cu aer vs Tăiere cu O2

Aplicație

●Lucrări grele de tăiere pentru oțel carbon (înlocuind tăierea cu aer sau tăierea cu azot lichid)

●Tăiere fără bavură a aliajului de aluminiu.

Caracteristici ale produselor:

● Comparativ cu sistemele de amestecare a gazelor lichide, azot și oxigen, realizează economii de până la 70%, oferă un răspuns rapid, cu

având o perioadă medie de recuperare a investiției (ROI) de 12-18 luni.

● Mentenanta ușoară, cu o durată de viață a sistemului de 6-8 ani, necesitând mentenanță regulată.

● Funcționalitate activată LOT, care include SMART-REIN exclusiv pentru monitorizare la distanță prin dispozitive mobile. Selectează în mod inteligent

moduri de funcționare în funcție de condițiile din fabrică pentru a optimiza consumul de energie.

● Capacități de interconectare și colaborare a echipamentelor, permițând control coordonat cu mașinile-unelte dotate cu sistemul BOCHU

funcții personalizabile.