Zjawisko problemu |

Szybka metoda diagnozowania |

Kroki awaryjnego postępowania |

Środki zapobiegawcze |

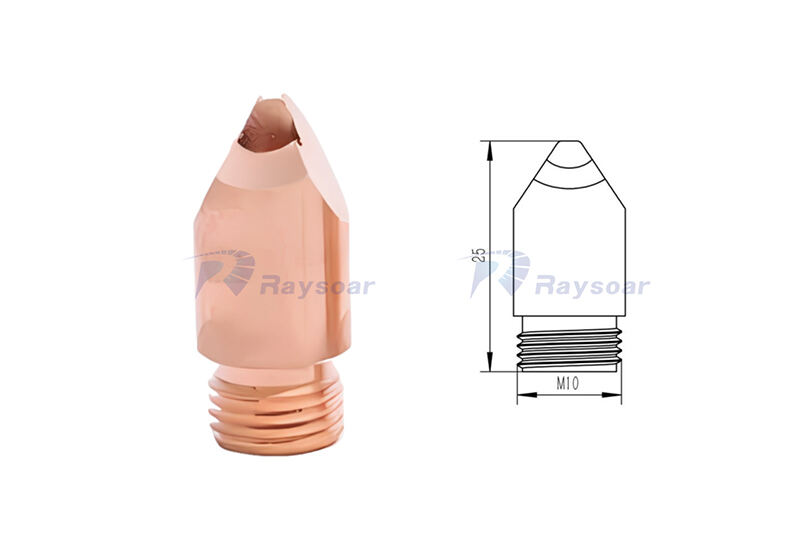

Zatykanie się dyszy |

1. Wyraźne zmniejszenie przepływu gazu osłonowego podczas spawania z emisją lasera; 2. Występowanie utleniania i porowatości spoiny; 3. Widoczne nagromadzenie żużlu na wylocie dyszy |

1. Wyłącz zasilanie urządzenia i obwód gazowy, odczekaj aż dysza ostygnie; 2. Użyj specjalnego pinu do oczyszczenia otworu dyszy (unikaj zadrapań ścianki wewnętrznej); 3. Przepłucz wewnętrzną ściankę suchym sprężonym powietrzem; 4. Wypal uporczywy żużel w niskiej temperaturze przed oczyszczeniem |

1. Utrzymuj odległość 1–3 mm między dyszą a metalem podstawowym podczas spawania; 2. Używaj gazu osłonowego o wysokiej czystości 99,99%; 3. Czyść dyszę co każde 30 minut spawania |

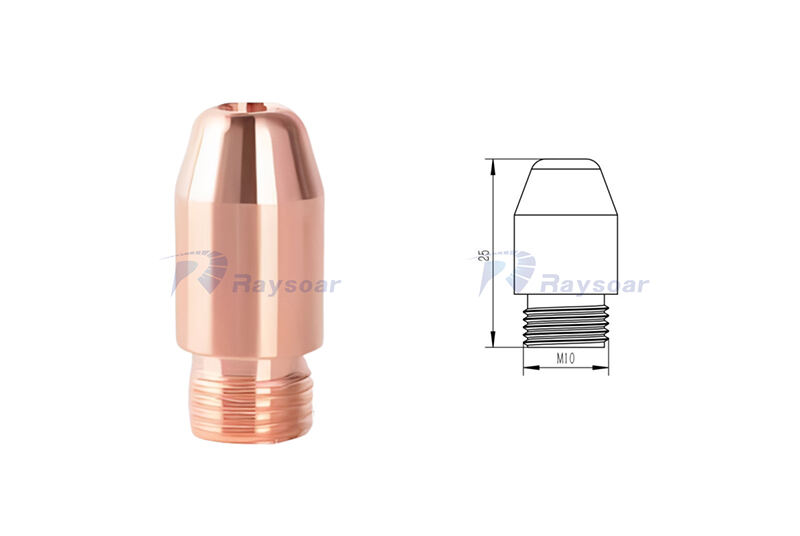

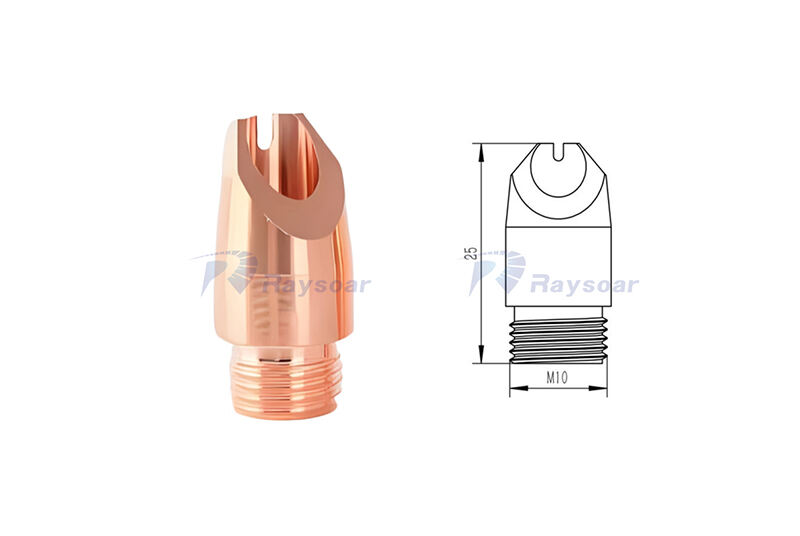

Wynoszenie/deformacja dyszy |

1. Ślady kolizji na krawędzi otworu dyszy i nieregularne otwory; 2. Nierówna szerokość szwu i przesunięcie spawania; 3. Nieprawidłowy zakres pokrycia gazem osłonowym |

1. Przestań używać odkształconego/zużytego dyszy i zastąp ją nową o tej samej specyfikacji; 2. Po zainstalowaniu wykalibruj wyrównanie między środkiem dyszy a punktem ogniskowania lasera; |

1. Unikaj kolizji dyszy z metalem bazowym/uchwytami podczas pracy; 2. Wybierz dysze odporno na zużycie wykonane z materiału miedź-chrom-cyrkon; 3. Demontuj i montuj za pomocą specjalnych narzędzi, dokręcaj zgodnie z określonym momentem obrotowym; |

Ucieczka powietrza z dyszy/Niewystarczający efekt osłonowy |

1. Powierzchnia spoiny czernieje z powodu utlenienia i pojawia się gęsta porowatość; 2. W trakcie testu zanurzeniowego widoczne są ciągłe pęcherzyki powietrza wokół dyszy; 3. Duże wahania wartości manometru ciśnienia gazu osłonowego; |

1. Sprawdź uszczelkę pomiędzy dyszą a korpusem pistoletu, wymień ją, jeśli jest zużyta/uszkodzona; 2. Dokręć połączenie obwodu gazowego i ponownie zamontuj dyszę; 3. Bezpośrednio wymień uszkodzoną dyszę |

1. Cotygodniowo sprawdzaj stan uszczelki i regularnie wymieniaj ją co miesiąc; 2. Przed spawaniem wykonaj 30-sekundowy test wycieku obwodu gazowego; 3. Unikaj nagłego chłodzenia i ogrzewania dyszy w wysokiej temperaturze |

Zbyt wysoka temperatura dyszy |

1. Ściana zewnętrzna dyszy jest gorąca, a nawet zmieniła kolor z powodu utlenienia; 2. Temperatura na wylocie gazu osłonowego jest wysoka, co nasila utlenianie spoiny; 3. Pistolec spawalniczy sygnalizuje przegrzanie |

1. Natychmiast zatrzymaj spawanie, wyłącz laser i pozostaw włączony system chłodzenia przez 5–10 minut; 2. Oczyścić rurociąg chłodzenia wodą (typ wodny) lub kanał powietrzny (typ chłodzony powietrzem); 3. Wymienić dyszę przegrzaną i odkształconą |

1. Nie spawać ciągle dłużej niż 15 minut, chłodzić w przerwach; 2. Regularnie czyścić kamień z rurociągu chłodzącego wodą; 3. Dostosować moc lasera do grubości metalu podstawowego |

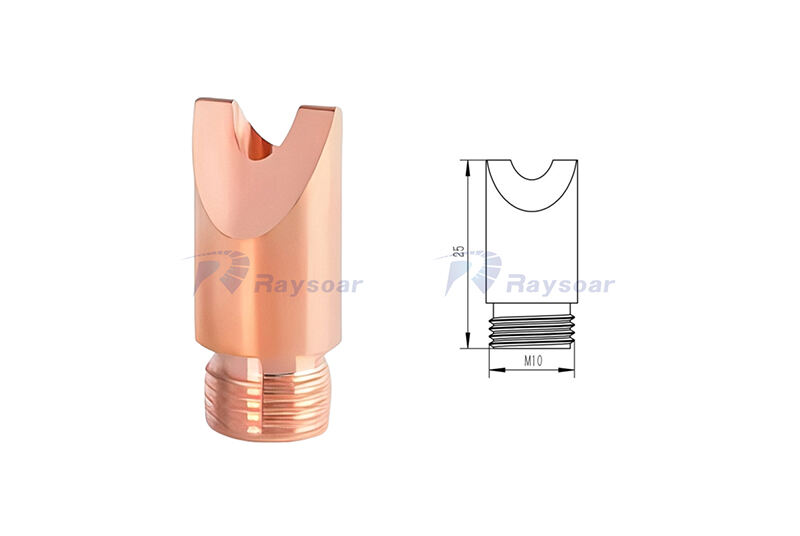

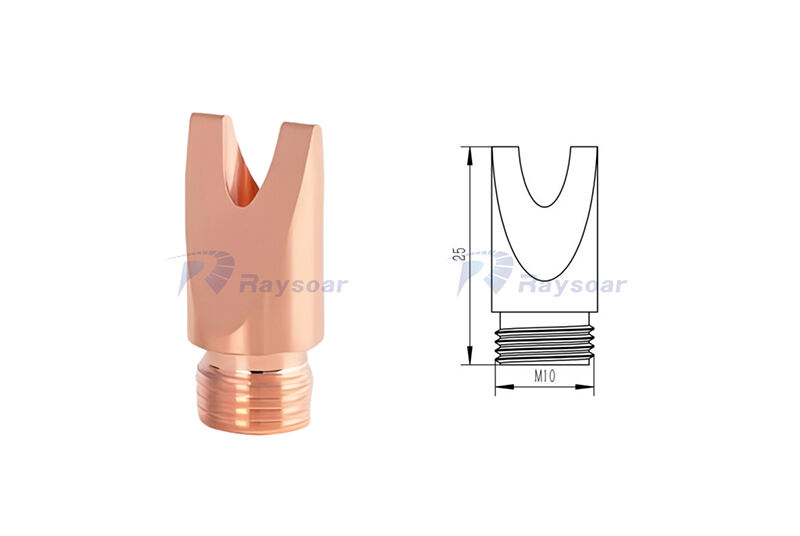

Nieaksonia dyszy względem drutu spawalniczego |

1. Drut spawalniczy odchyla się od środka spoiny, co prowadzi do niepełnego połączenia; 2. Nieaksonia plamy laserowej względem położenia drutu spawalniczego, zwiększająca rozpryski podczas spawania; 3. Zła jakość formowania spoiny oraz podcięcie |

1. Usunąć dyszę i ponownie wykalibrować środek palnika; 2. Sprawdź połączenie między rurką podajnika drutu a dyszą, dostosuj do stanu wyrównania; 3. Bezpośrednio wymień zużytą dyszę |

1. Wykonaj kalibrację wyrównania po każdej wymianie dyszy; 2. Ustaw nieruchomo położenie rurki podajnika drutu, aby uniknąć wyginania i przesunięcia; 3. Regularnie sprawdzaj stabilność mechanizmu podawania drutu |