Wie wählt man eine Faserlaserquelle für Ihre Laserschneidmaschine aus?

Richtlinien zur Auswahl einer Faserlaserquelle für Ihre Laserschneidanlage

Die Faserlaserquelle ist die zentrale Energiequelle der Laserschneidanlage, ihre Leistung bestimmt direkt die Bearbeitungsgenauigkeit, Effizienz, den geeigneten Materialbereich und die langfristige Betriebsstabilität der Maschine.

It'es ist nicht nur ein Kauf, es 'ist eine strategische Investition

Seien wir ehrlich. Der Kauf einer Faserlaserquelle fühlt sich überwältigend an. Man ist mit Spezifikationen, Markenversprechen und Preisangeboten bombardiert, die irgendwann alle ineinander verschwimmen. Doch hier liegt der entscheidende Denkfehler: Sie kaufen nicht nur ein helles Licht in einer Box. Sie investieren vielmehr in die zukünftige Produktivität, Leistungsfähigkeit und Rentabilität Ihres gesamten Betriebs. Die richtige Wahl wird zu einem Arbeitstier, das Durchsatz erhöht, anspruchsvollere Aufträge bewältigt und sich schneller bezahlt macht. Die falsche Wahl hingegen? Eine Quelle ständiger Probleme, unerwarteter Ausfallzeiten und Kosten, die leise Ihren Gewinn auffressen. Dieser Leitfaden filtert das Rauschen heraus. Wir nutzen klare Daten, praktische Vergleiche und realitätsnahe Überlegungen – direkt aus Brancheninsights – um Ihnen zu helfen, eine Entscheidung zu treffen, die sowohl technisch als auch geschäftlich für Ihren Betrieb Sinn ergibt.

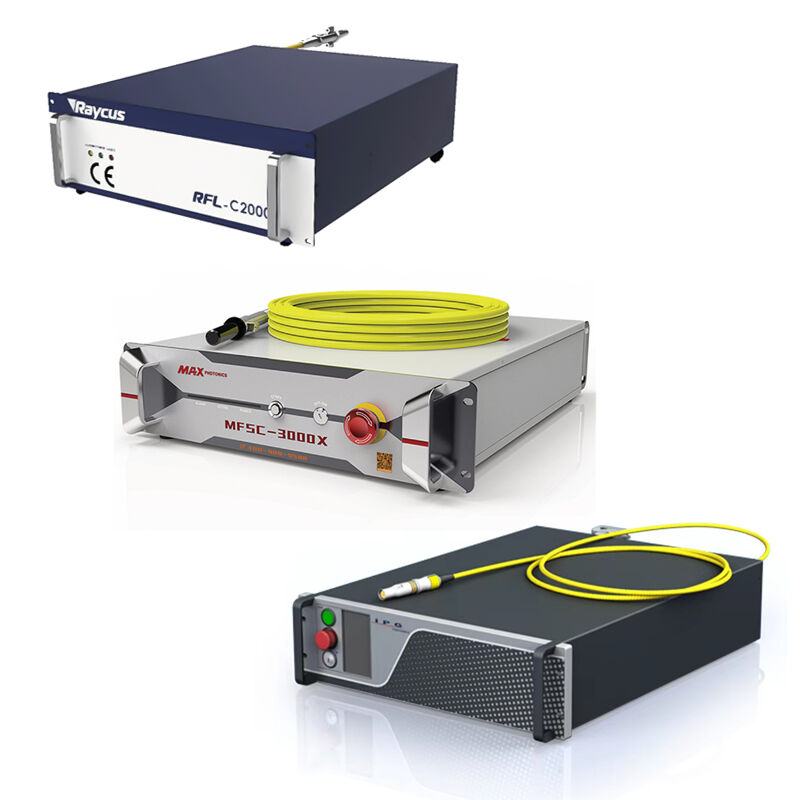

Vor- und Nachteile des IPG-Lasers Quelle und Inländische Standardlösung Laser Quelle RAYCUS /MAX

Wenn wir über die Faserlaserquelle sprechen, fallen uns sofort bekannte Marken wie IPG, Raycus und MAX ein. Im Folgenden vergleichen wir diese Faserlaserquellen miteinander, was Ihnen bei der Entscheidung helfen könnte, welche Marke Sie für Ihre Laserschneidmaschine wählen sollten.

IPG-Faserlaserquellen sind führend in Bezug auf Hochleistungsstabilität, Strahlqualität, Selbstversorgung mit Kernkomponenten und Lebensdauer, wodurch sie sich besonders für hochpräzise Anwendungen und extreme Betriebsbedingungen eignen. Inländische Standardmarken (z. B. Raycus, MAX) überzeugen durch Kosteneffizienz, lokale Serviceleistungen und schnelle Produktentwicklung und weisen deutliche Vorteile in mittleren bis niedrigen Leistungsbereichen sowie allgemeinen industriellen Anwendungen auf, während sie ihre Entwicklung im Hochleistungsbereich beschleunigen.

1. Vergleich der Kernleistung und Technologie (Daten 2025)

|

Vergleichsdimension |

IPG-Faser |

Gängige heimische Faserlaser (Raycus/Maxphotonics/JPT usw.) |

|

Strahlqualität (M²) |

M² < 1,1 bei Einmodenprodukten, < 1,3 bei höheren Moden; hervorragende Fokussiergenauigkeit sowie konsistente Schneid- und Schweißergebnisse |

1,2–1,5 für mittlere bis niedrige Leistung, 1,3–1,6 für hohe Leistung; erfüllt die meisten industriellen Anforderungen, jedoch bestehen bei präzisen Anwendungen noch Lücken |

|

Elektro-optische Umwandlungseffizienz |

ca. 40 %–45 % für Standardmodelle, bis zu über 50 % für die ECO-Serie; deutliche langfristige Energieinsparung |

ca. 35 %–40 % für mittlere bis niedrige Leistung, 32 %–38 % für hohe Leistung; Abstand zu IPG wird geringer, jedoch geringe Schwankungen unter extremen Betriebsbedingungen |

|

Lebensdauer und Stabilität |

Pumpdiodenlebensdauer > 100.000 Stunden; vollständig festkörperbasiertes Faser-zu-Faser-Design ohne freiraumoptische Komponenten; stabil unter hohen Temperaturen/Feuchtigkeit/Erschütterung; längere MTBF |

60.000–80.000 Stunden für mittlere bis niedrige Leistung, 50.000–70.000 Stunden für hohe Leistung; geringfügig geringere Stabilität unter Volllast und extremen Umgebungen; teilweise Abhängigkeit auf importierte Kernkomponenten |

|

Kernkomponenten |

Vollständig selbstentwickelte Pumpquellen, leistungsstarke Verstärkerfasern und optische Bauteile; vertikale Integration bietet Vorteile bei Kosten- und Qualitätskontrolle |

Steigende Lokalisierungsrate bei Pumpquellen und optischen Bauteilen, aber Hochleistungs-Verstärkerfasern und Spezialfasern sind weiterhin importabhängig; Ausbeute und Konsistenz müssen verbessert werden |

2. Kosten, Service und Marktpositionierung

|

Vergleichsdimension |

IPG-Faser |

Hauptströmungs-Inlandsfaserlaser |

|

Beschaffungskosten |

High-End-Positionierung, 20–50 % teurer als inländische Modelle gleicher Leistung; Einführung der kostengünstigen E-Serie, um die Preislücke zu verringern |

20–40 % günstiger im mittleren und niedrigen Leistungsbereich, 30–50 % günstiger im Hochleistungsbereich; hervorragendes Preis-Leistungs-Verhältnis; weitere Kostensenkung durch Großserienproduktion |

|

Wartung und Ersatzteile |

Modulares Design für einfache Wartung; lange Lebensdauer der Ersatzteile; jedoch hohe Ersatzteilpreise, lange Lieferzeiten und verlängerte Service-Reaktionszeiten |

Ausreichender lokaler Lagerbestand an Ersatzteilen, niedrige Wartungskosten und schnelle Reaktion (vor-Ort-Service innerhalb von 24–48 Stunden); After-Sales-System an den Rhythmus der inländischen Fabriken angepasst |

|

Marktpositionierung |

Hochwertige Anwendungen mit strengen Anforderungen an Qualität und Stabilität, wie Luft- und Raumfahrt, Präzisionselektronik, hochwertige Automobilfertigung, Schneiden/Schweißen von Dickblechen |

Allgemeines Blechschneiden, Schweißen im mittleren bis unteren Leistungsbereich, Laserbeschriftung, 3C-Elektronik und andere industrielle Anwendungen mit mittlerer bis niedriger Leistung, die auf Massenproduktion und Kosten-Leistungs-Verhältnis optimiert sind |

|

Forschung und Entwicklung & Iteration |

Starke Patentbarrieren (300+ Kernpatente); vertikal integrierte Forschung und Entwicklung mit Fokus auf ultrahohe Leistung, ultrakurze Impulse und Wellenlängenerweiterung |

Schnelles Wachstum der F&E-Investitionen und Patentanzahl; schnelle Iteration im Mittelleistungsbereich mit Fokus auf Kostenoptimierung und lokale Anpassung |

Empfehlungen zur Auswahl von Faserlaserquellen

Basierend auf dem Kontext bezieht sich dies auf Empfehlungen zur Auswahl von Laserausrüstungstypen, insbesondere für hochpräzise Anwendungen, Luft- und Raumfahrt, Hochleistungsschneiden von Dickblechen und Schweißanwendungen

Für hochpräzise Anwendungen, Luft- und Raumfahrt, Dickschicht-Hochleistungsschneiden und -schweißen: IPG ist die bevorzugte Wahl, die durch Stabilität und Strahlqualität die Ausbeute sicherstellt.

Für allgemeine Blechbearbeitung, mittlere bis niedrige Leistungsschweißungen, 3C-Elektronik, Kennzeichnung und andere mittlere bis niedrige Leistungs-Massproduktionsszenarien: Es werden heimische Marken empfohlen, um Kosten und Effizienz auszugleichen.

Bei beganztem Budget, aber hoher Leistungsanforderung: Erwägen Sie inländisch produzierte, ausgereifte Modelle, kombiniert mit hochwertigen optischen Komponenten und prozessualer Optimierung, um die Leistung zu steigern.

IPG behält seine Führungsposition in Hochleistungs-, Präzisions- und Extrembedingungsanwendungen durch Kerntechnologien und Vorteile entlang der gesamten Industriekette bei. Inländische Marken verdrängen IPG aufgrund von Kosteneffizienz, lokalisierten Dienstleistungen und schneller Iteration zunehmend in Mittel- bis Niedrigleistungs- und allgemeinen Industrie-Anwendungsbereichen. Mit Fortschritten bei inländisch produzierten Hochleistungskomponenten und der Einführung kostengünstiger Produktlinien durch IPG wird der Wettbewerb im Mittel- bis Hochleistungsmarkt intensiver werden und letztlich von den umfassenden Abwägungen der Kunden zwischen Qualität, Kosten und Service abhängen.

Welche Faktoren sollten wir bei der Ersetzung der alten Faserlasersquelle berücksichtigen?

Bei der Ersetzung der alten Faserlasersource mit derselben Leistung müssen folgende Spezifikationen bestätigt werden:

1. Faserkern-Durchmesser: Beeinflusst die Fokussierbarkeit. Gehen Sie nicht davon aus, dass eine neue Quelle denselben Kerndurchmesser wie Ihre alte verwendet.

2. Steckertyp (QBH, QCS, etc.): Dies muss exakt mit Ihrem Schneid- oder Schweißkopf kompatibel sein. Ein Adapter ist keine Lösung; er stellt einen potenziellen Fehler- und Leistungsverlustpunkt dar.

3. Faserlänge: Stellen Sie sicher, dass die gelieferte Kabellänge für Ihre Maschinenanordnung ausreicht, ohne übermäßiges Biegen zu verursachen.

Bei einer Aufrüstung Ihrer Faserlaser-Schneidmaschine auf ein höheres Leistungsniveau müssen folgende Faktoren berücksichtigt werden:

Wechseln Sie beispielsweise von 3 kW auf 12 kW? Die Laserquelle ist nur ein Teil der Kosten. Ihre Kühlanlage muss über ausreichende Kühlleistung (in kW Wärmeabfuhr) verfügen, um die stark gestiegene Abwärme bewältigen zu können. Ihr Schneidkopf und dessen Verschleißteile (Düsen, Schutzscheiben) müssen ausdrücklich für die höhere Leistungsdichte zugelassen sein. Die Vernachlässigung führt zu sofortigen Schäden, schlechter Leistung und hebt jeden Vorteil der neuen Quelle auf.

Der Ausschlaggebende Faktor: Garantie, Service und die tatsächlichen Gesamtbetriebskosten

Die klügsten Käufer berechnen die Gesamtbetriebskosten (TCO). TCO = Anschaffungspreis + Energiekosten + Wartung + Reparaturen + (Kosten für Ausfallzeiten). Der letzte Faktor ist oft der teuerste.

An dieser Stelle werden lokaler Support und Garantie zu Ihrer wichtigsten Versicherungspolice. Bevor Sie irgendetwas unterschreiben, müssen Sie eine absolut klare Antwort auf folgende Frage haben: „Was passiert, wenn etwas schiefgeht?“

Das Risiko des Phantom-Lieferanten : Wie in den gängigen Branchenfallen beschrieben, erhalten Käufer oft ein „hervorragendes Angebot“ von einem Anbieter ohne lokale Präsenz, um danach völlig im Stich gelassen zu werden, wenn sie technischen Support oder ein Ersatzteil benötigen. Der Lieferant ist nicht erreichbar, und niemand sonst möchte das unbekannte, nicht unterstützte System warten.

Die Auswahl eines zuverlässigen Lieferanten ist sehr wichtig, wenn Sie entscheiden, Teile für Ihre Laserschneidmaschine aus anderen Ländern zu importieren. Von günstigen Verbrauchsmaterialien wie Düsen, Schutzscheiben und keramischen Düsenhaltern bis hin zu teuren Funktionsbauteilen wie dem Laserschneidkopf, der Steuerung und der Faserlaserquelle ist es ratsam, einen professionellen Lieferanten zu finden, der Sie bei technischen Problemen sowie beim After-Sales-Service im Falle defekter Produkte unterstützen kann.

Raysoar 'ihre Rolle: Ihr Partner für integrierte Produktivitätssicherung

Bei Raysoar , lösen wir genau die oben genannten Herausforderungen. Wir wissen, dass die Auswahl der optimalen laserquelle nur der erste Schritt ist. Der Erfolg hängt von einer fehlerfreien Integration und einer zuverlässigen Unterstützung ab.

Wir treten als Ihr technischer Berater auf und unterstützen Sie bei der datengestützten Entscheidung zwischen Premium-Stabilität und wertorientierter Leistung, wodurch die Spezifikation perfekt an Ihre Anwendung und Ihr Geschäftsmodell angepasst wird. Noch wichtiger ist, dass wir Integrations-Sicherheit bieten. Wir übernehmen die gesamte Kompatibilitätsprüfliste – Überprüfung der Faser-Schnittstellen, Steuerungssystem-Anbindungen und Anforderungen an Nebensysteme – um sicherzustellen, dass Ihre neue Quelle eine Plug-and-Play-Produktivitätssteigerung darstellt und kein Projekt-Albtraum wird.

Letztendlich bieten wir Produktivitäts-Garantie. Unser Anspruch ist es, Ihr langfristiger Partner zu sein und zuverlässigen Zugang zu Service, Fachkenntnis und Support zu gewährleisten. Wir glauben an Lösungen, die nicht nur einen leistungsstarken Strahl liefern, sondern auch langfristig vorhersehbare, profitable Ergebnisse ermöglichen. Mit Raysoar , erwerben Sie nicht nur eine Laserquelle; Sie investieren in ein Fundament für Wachstum mit einem Team, das darauf ausgerichtet ist, Ihre Produktion am Laufen zu halten und Ihr Geschäft voranzubringen.